Как устроен волоконный лазер

Волоконный лазерный аппарат представляет собой мощный станок для создания одномодового излучения с максимально высокими рабочими и качественными характеристиками. Оптоволоконные устройства для обработки материалов занимают порядка одной четвертой части всего рынка производственного оборудования.

Диаметр волоконного излучателя имеет микро значения, поэтому луч с абсолютной точностью вырезает острые углы и прочие сложные формы даже в листе металла повышенной твердости и большой толщины

Луч, сформированный в оптоволоконной среде, предназначен преимущественно для работы с металлическими поверхностями, поэтому в числе сфер применения данного типа оборудования выступают такие, как:

- авто-, судо- и ракетостроение;

- изготовление морских контейнеров и железнодорожных вагонов;

- станкостроение;

- робототехника;

- выпуск ювелирных изделий;

- маркировка и гравировка товаров;

- производство металлоконструкций для рекламной сферы, а также для строительства складских, торговых, жилых и прочих объектов;

- военно-промышленный комплекс.

Кроме металлов волоконный станок хорошо зарекомендовал себя в работе с камнем, стеклом и некоторыми видами пластика, поэтому его используют и в тех отраслях, которые массово используют работе эти материалы (рекламная индустрия, некоторые виды строительных работ и т. д.).

Достоинства оптоволоконных станков

Приоритетность в использовании твердотельного оборудования (именно к этой категории и относятся волоконные лазеры) перед любыми другими станками объясняется большим количеством экономических и качественных преимуществ, главными из которых являются следующие:

- прецизионная точность позиционирования на любых скоростных режимах;

- высокая мощность (1000 кВт не является пределом);

- возможность фокусировки луча до диаметра в несколько микрон с максимальной интенсивностью в точке реза;

- отличное качество луча с минимальными потерями при передаче и малым угловым расхождением;

- многофункциональность: лазер в состоянии не только резать, гравировать и перфорировать материалы, но и паять или выполнять сварочные работы, закалку, наплавку и очистку поверхностей от любых видов загрязнений;

- при создании отверстий луч не оставляет стружки, а край и стенки сквозного реза получаются идеально чистыми и гладкими;

- выходная мощность излучения ограничена только доступной мощностью источника оптической накачки;

- очень высокий рабочий ресурс, который может превышать 100000 часов;

- компактность, простота в транспортировке, минимальные пуско-наладочные работы и отсутствие необходимости в юстировке;

- воздушное охлаждение, что исключает все проблемы с заменой воды, размещением емкости для ее хранения и прочими проблемами водяных терморегуляторов;

- бесшумная работа и практически полное отсутствие производственных отходов.

Устройство волоконного лазера

Протяженность оптического кабеля может составлять от пары метров до 40, а то и 100 метра, поэтому для оптимизации пространства его скручивают кольцами и укладывают на поверхности оборудования

Волоконный принцип преобразования светового излучения в лазерное является одним из самых совершенных. Эффективность процесса получения полезной энергии составляет порядка 80-90%, при этом в ходе генерации лазера практически полностью исключены искажения волнового фронта и потери мощности луча на всем оптическом маршруте.

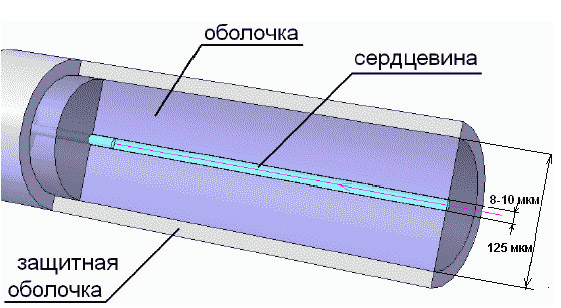

Система лазерообразования волоконных устройств состоит из двух основных частей: ламп накачки (полупроводниковых диодов) и оптического кабеля. Внутри последнего расположено светопроводящее волокно с сердцевиной из прозрачного кварца, легированного ионами редкоземельных элементов (в большинстве станков, используемых в промышленности, это иттербий). На концах центрального стержня чаще всего делают брэгговскую (дифракционную) решетку, представляющую собой штрихи, нанесенные определенным образом. Участки с насечками имеют измененную отражательную способность и выступают в качестве резонаторов, отражая свет, распространяющийся вдоль волокна, и поддерживая требуемую длину волны. Благодаря им луч сохраняет свою монохромность и прочие качественные характеристики.

Оптическое волокно в разрезе

Диодные лампы включаются при запуске станка и начинают подпитывать световод энергией, одновременно накачивая волокно на всей его протяженности и приводя сердцевину в рабочее состояние. Это активирует иттербиевое покрытие, которое начинает генерировать ионы, причем, благодаря брэгговской решетке, выступающей в роли отражающих зеркал, часть светового потока постоянно присутствует внутри волокна, порождая создание все новых атомов. Вторая половина световой энергии вырывается наружу стабильным и мощным лазерным лучом.

Сторона оптического кабеля, предназначенная для выхода лазерного потока, соединяется с подвижной режущей головкой, размещенной над поверхностью материала. Фокусирующая линза внутри головки автоматически или по командам управляющей программы сводит луч в световое пятно нужного диаметра и направляет его в зону реза.

Свежее:

- Как работает лазерный маркиратор

- Лазерная резка, гравировка и маркировка бумаги и картона

- Гравировка кожи с помощью лазера

- Преимущества лазерной резки металла

- Лазерная резка дома

Популярное:

Популярные категории товаров

Лазерные станки по фанере Газовый маркер Волоконный маркер Лазерные станки по дереву Лазерные станки Zerder Лазерный маркиратор Лазерные станки по металлу Лазерные станки Rabbit Лазерные станки для гравировки Лазерные станки WATTSANОцените информацию на странице

Голосов: